Каждый запуск нового изделия на уже загруженной площадке напоминает попытку развернуть большой корабль в узкой гавани. План продаж уже давит сроками, склад ждет готовые партии, а линия еще настроена на вчерашний ассортимент. Инженеры спорят, технологи просчитывают риски, а руководитель смены думает, как удержать график без ночных переработок. В такой момент решающим фактором становится не столько мощность оборудования, сколько способность за короткое время перенастроить производство под свежую задачу.

Каталог запчастей на сельхозтехнику Аврора Партс хорошо показывает, насколько гибкость ассортимента опирается на продуманную систему, а не на хаотические усилия сотрудников. Интернет-магазин запчастей к сельхозтехнике держит тысячи позиций, быстро меняет приоритеты по брендам и узлам, реагируя на сезонный спрос фермеров. При этом сам процесс подбора и отгрузки деталей выстроен так, что клиент видит понятную структуру каталога, а склад — четкий поток заказов без сбоев. Производству стоит учиться у таких площадок умению держать широкую номенклатуру, оставаясь управляемым и предсказуемым.

Линия как конструктор

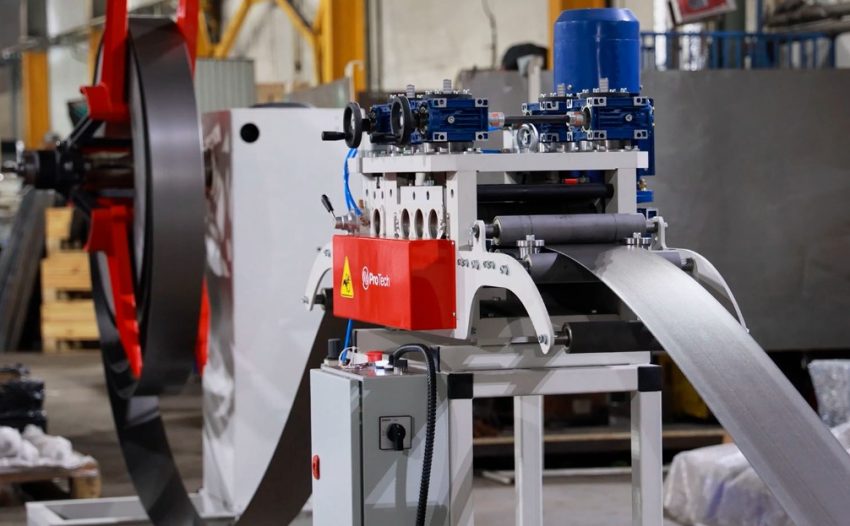

Гибкая автоматизация начинается с осознания, что поток — это не монолит, а набор взаимосвязанных модулей. Каждый участок должен уметь работать не с единственной деталью, а с группой схожих по параметрам изделий. Тогда задача «перенастроить производство» перестает выглядеть катастрофой и превращается в управляемую процедуру.

- Использование обрабатывающих центров и узлов с ЧПУ, где меняется программа, а не вся оснастка.

- Разделение линии на сегменты, которые можно переналадить независимо друг от друга.

- Единые интерфейсы креплений и подающих устройств, подходящие под несколько типоразмеров.

- Заранее продуманные маршруты движения заготовок для различных семейств изделий.

Где скрыт запас скорости

Ускорение переналадки редко связано только с покупкой новых модулей, гораздо чаще его дает пересборка самих процедур. Если разложить подготовку к запуску на отдельные шаги, станет видно, какие операции можно вынести из «горячей» зоны остановки оборудования. Тогда время простоя сокращается без потери качества настройки.

| Этап | Что сделать заранее | Результат |

|---|---|---|

| Подготовка оснастки | Собрать и проверить комплект вне рабочей зоны | Сокращение времени остановки линии |

| Параметры программ | Создать библиотеку рецептов с заранее протестированными режимами | Быстрый переход между изделиями без ручных подстроек |

| Контроль первых изделий | Определить четкий план измерений и допусков | Снижение риска серии брака после запуска |

Роль людей в гибком потоке

Даже самая продвинутая техника остается всего лишь набором железа и программ, если персонал не понимает логики переналадки. Оператору нужно видеть не только кнопки на панели, но и взаимосвязь между параметрами, партиями и графиком заказов. Тогда команда превращается в ансамбль, который уверенно берет новую «партитуру» под каждый свежий продукт.

Когда коллектив знает, как пошагово перенастроить производство и зачем нужен каждый шаг, смена номенклатуры перестает быть стрессом и становится частью нормальной ритмичной работы.

Наконец, чтобы перенастроить производство под очередной продукт без провалов по срокам, предприятию нужна привычка смотреть на линию как на живую систему. В такой системе постоянно обновляются библиотеки программ, совершенствуются маршруты движения заготовок, пересматривается состав оснастки. Тогда гибкие автоматизированные решения раскрывают свой потенциал полностью, а запуск новой позиции воспринимается не как риск, а как естественный шаг развития бизнеса.